媒體中心

news Center

均衡化生產在工程機械涂裝線的應用

時間:2023-05-18

本涂裝線是專業涂裝高空作業平臺結構件產品,產品類型分為剪叉、底盤類等部件,工件全部為熱板件,板材厚度在3~10mm之間,采用“上件+拋丸+電泳+粉末+烘干+下件”涂裝工藝,結構件較為復雜,其中剪叉叉架產品層數較多,單臺產品分5~10層內壁或外梁,底盤工件較大,需要與叉架共線生產,因此,如何進行工件匹配并使各序發揮到最大節拍,這就給生產線設計和生產組織提出了很大的挑戰。

厚板件電泳工藝的選擇在工程機械行業里相對比較少見,針對產品標桿定位及客戶的質量期望,此產品出口占到20%以上,而國外客戶對產品涂層質量及產品結構件內腔有較高期望值,同時高空作業平臺功能件及整體使用壽命均超過8年,因此,涂層外觀質量(尤其是耐鹽霧性和耐老化性)均需達到1000h,通過評估各種工藝的優缺點,采用了電泳工藝,同時由于粉末涂裝在使用過程中具有低VOC、高利用率等優勢綜合考慮,采用了粉末噴涂工藝。

.

01 生產線設計思路分析

通過評估整體產能和生產節拍,同時結合結構件尺寸特點、各序自動化要求,上下件區考慮分別采用3個工位(叉架和底盤分開),電泳工序為最大程度提高效率,小件產品可以實行2~3掛同時入槽,大件底盤實行單掛入槽,噴粉工序采用自動噴涂和人工補噴方式,為均衡整體節拍在3.5min,噴粉采用雙線噴粉,大小件分線噴涂,但大件可兼顧小件。具體工藝流程為:上件→拋丸→人工補拋→吹砂→轉掛→預處理→預脫脂→脫脂→水洗→水洗→表調→磷化→水洗→純水洗→CED電泳→超濾水洗→純水洗烘烤→噴粉→烘干→下件。

.

1.2 設計節拍及實際節拍測算

生產線各工序節拍測算數據見表1。

.

設備安裝后,通過詳細測算各工位節拍,部分工位受設備狀態或產品匹配影響,車間總節拍不均衡,各設備利用效率不一,各序節拍作業與設計規劃存在一定差異,現根據均衡化生產的思路,對異常工位作業進行分析并制定改進措施,需要進行相關改進或工位布局優化。

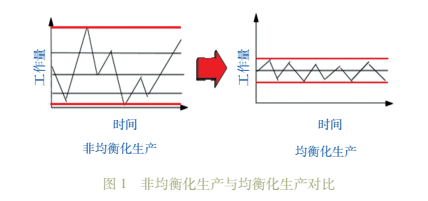

均衡生產是對特定時間內產量以及上線產品組合的整體分配,在計劃生產時,我們需要在較短的時間內平復生產的高峰和低谷,見圖 1。

.

.

通過對比非均衡化生產與均衡化生產情況,均衡化顯然波動指數小,可以實現各工位同步有序生產提高單位時間的工作量,減少因各工位工作量不平衡而導致的停線、等待。而涂裝線生產特點是必須一個流水線生產,保持生產線各序工件的連續運轉,一旦停線后會造成如下影響:

1)前處理水洗后工件返銹;

2)脫脂、磷化或電泳后的工件會干結,造成后工序處理不徹底;

3)電泳后工件在烘干爐內出現過烘烤,致使漆膜發脆,影響附著力或耐鹽霧性能;

4)粉末噴涂之后工件過烘烤后會導致漆膜色差較大,尤其是白色;

5)涂裝線設備空運轉而浪費車間能耗。

綜上所述,考慮由于節拍不均衡造成部分工位停線,現對各工序生產節拍進行改進。

2.2 各工序節拍分析

2.2.1上件工位

現狀分析:上件3個工位上件模型未進行明確,同時各上件區節拍作業不同步,上件完成之后在并軌時節拍出現浪費,工件出現等待。

整改措施:1)實行大小件分區上件,上件區1規定上底盤(大件)和小件,上件區2和上件區3上小件(叉架側箱)同時對大件和小件上件順序和中間間隔進行驗證,確保在工件并軌處能夠最大程度提高行走效率。對每個上件區的工件類型進行規范,并要求上件順序進行大小件搭配,實現后續電泳單雙掛的靈活切換,滿足整體節拍在3.5 min。2)調整行走程序,結合3個上件區存儲工位數量不同,通過對每個上件區進行程序調整,確保自動化運行中充分識別節拍作業時間,確保在并軌到輸送鏈條之后能夠順利行走,杜絕上件區出現等待,最終滿足3.5 min/掛。

2.2.2 吹拋丸砂工位

現狀分析:吹砂工位根據測算員工標準作業時間在行走過程中存在浪費時間情況,因工件為豎直懸掛在前后兩個工位中,在對上部進行吹砂完成之后,需要行走臺階進行下部吹砂,每個工位約浪費70s。

改進措施:通過改進吹砂工裝,同時制作工裝踏臺,調整工位人員,將前后人員布置調整為上下人員搭配,調整后員工數量不變,但操作可以同時進行,對工件上部和下部同時吹砂,減少員工上下行走時間,滿足3.5min節拍。

2.2.3 噴粉工位

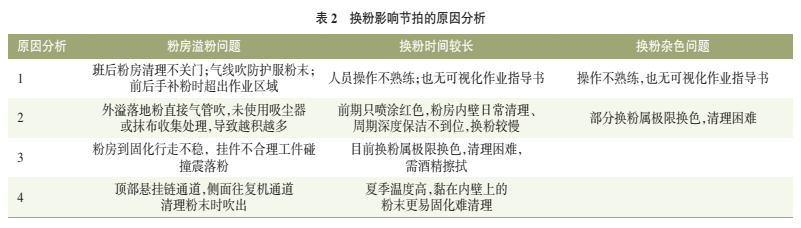

現狀分析:噴粉工位在測算標準作業時間時,主要在換粉時超出作業時間,因噴粉工位為大小兩個噴粉室,在顏色更換時需要對集中供粉及噴粉室內部進行清理,同時噴粉室周邊有少量溢粉,定期清理耽誤節拍時間,具體原因分析見表2。

.

整改措施:1)針對換粉發現的影響節拍問題,通過與技術工藝人員現場試驗并分析,結合噴粉供粉系統及輸送特點,指定了可視化的換粉操作步驟,同時形成標準作業,對員工進行培訓,減少了因換粉導致的節拍浪費,由原來1.5 h降低到目前的0.5h。2)由于在換粉過程中,此粉房屬于停線狀態,因生產線為大小兩個粉房,通過對每個粉房的操作節拍進行測算兩個粉房的生節拍分別為10.5 min/掛、4.0min掛,為保證整體節拍滿足3.5min,可通過排產時將上線計劃進行調整,將特殊顏色產品單獨進一個粉房,在特殊顏色中間穿插6掛正常顏色,在特殊顏色進行換色時,將特殊顏色工件倒入換粉粉房前貯存區,給后續正常顏色工件騰出輸送路線,數量根據粉房前貯存區大小確定,這樣可實現正常顏色在換粉的0.5 h內繼續轉移至另外一個粉房,實現粉房的正常運行,從而保證整體節拍依然能夠滿足整體產線節拍要求。

.

2.2.4 粉末烘干

現狀分析:粉末涂料的烘干溫度在 200℃以上厚板件本身熱容量大,工件在循環風加熱中會浪費較多時間,據驗證,工件在常溫狀態下提升到 200℃需要 40min,而烘干爐內工件存儲數量為 14 掛,通過測算,工件的節拍達到4.3min,遠遠超出3.5 min的生產節拍。

整改措施:采用燃氣觸媒紅外加熱裝置,燃氣觸媒紅外加熱裝置可瞬時將工件表面溫度提升至200℃從而大大降低了升溫時間,可實現節拍 3.5 min/掛。

主站蜘蛛池模板:

jizz丝袜|

亚洲AV无码A片在线观看蜜桃

|

污污网站在线

|

ts在线|

亚洲AV秘 片一区二区草莓成人

|

亚洲午夜福利在线

|

久久精品99久久久久久

|

日本A网站|

国产精品三级久久久久久电影

|

高潮喷水免费观看

|

久久激情五月天

|

91香蕉影院

|

日本护士高潮一级A片

|

日韩在线视频一区二区三区四区蜜桃

|

免费无码AV

|

av桃花岛|

91精品久久久久久久久无码果冻

|

国产二区三区

|

蜜臀AV在线|

国产熟妇盗摄偷窥专区

|

天天干狠狠干

|

午夜日韩|

亚洲熟妇少妇熟女A片百度知道

|

国产十日韩十成人

|

免费看无码一级A片在线播放

|

AV无码专区亚洲AV毛片不卡

|

最新av在线

|

国产专区自拍

|

精品国产乱码一区二区三区A

|

久久国产V一级毛多内射

|

成人做爰黄A片免费看三区爱奴

|

日本欧美一区二区

|

亚洲成人一区二区

|

你懂的精品

|

国产人妻人伦精品熟女A玄幻

|

国模冰冰无码一区二区三区

|

无码精品一区二区三区在线播放

|

无码人妻一区二区三区水牛网

|

亚洲AV秘 片一区二区草莓成人

|

人人干人人摸人人操

|

无码试看

|

主站蜘蛛池模板:

jizz丝袜|

亚洲AV无码A片在线观看蜜桃

|

污污网站在线

|

ts在线|

亚洲AV秘 片一区二区草莓成人

|

亚洲午夜福利在线

|

久久精品99久久久久久

|

日本A网站|

国产精品三级久久久久久电影

|

高潮喷水免费观看

|

久久激情五月天

|

91香蕉影院

|

日本护士高潮一级A片

|

日韩在线视频一区二区三区四区蜜桃

|

免费无码AV

|

av桃花岛|

91精品久久久久久久久无码果冻

|

国产二区三区

|

蜜臀AV在线|

国产熟妇盗摄偷窥专区

|

天天干狠狠干

|

午夜日韩|

亚洲熟妇少妇熟女A片百度知道

|

国产十日韩十成人

|

免费看无码一级A片在线播放

|

AV无码专区亚洲AV毛片不卡

|

最新av在线

|

国产专区自拍

|

精品国产乱码一区二区三区A

|

久久国产V一级毛多内射

|

成人做爰黄A片免费看三区爱奴

|

日本欧美一区二区

|

亚洲成人一区二区

|

你懂的精品

|

国产人妻人伦精品熟女A玄幻

|

国模冰冰无码一区二区三区

|

无码精品一区二区三区在线播放

|

无码人妻一区二区三区水牛网

|

亚洲AV秘 片一区二区草莓成人

|

人人干人人摸人人操

|

无码试看

|