媒體中心

news Center

電泳槽液溫度管控:溫度變化及對質量的影響

時間:2025-03-19

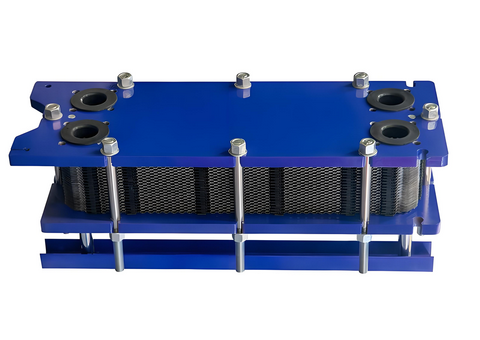

外觀缺陷:低溫下漆液粘度增大,電沉積過程中產生的氣泡難以消除,工件表面張力大表面溫度低潤濕性不良,容易出現針孔等缺陷。 泳透力變化:低溫下泳透力可能增加,但漆膜厚度和質量難以保證。 . 槽液穩定性差:高溫下溶劑和助劑揮發加快,槽液容易變質,穩定性下降。 . 一般建議將生產時的電泳槽液溫度控制在26-34℃,此時漆膜外觀質量較好,膜厚適中。長時間停產時溫度可以降低至20-25℃。 2.電泳槽主循環系統中安裝板式換熱器,使用熱水對槽液加熱。 3.如果電泳槽主循環的換熱裝置功率無法滿足,可以在UF槽加裝電加熱管或熱水換熱管加熱UF槽液回流至電泳槽,從而提升電泳槽主槽的槽液溫度。 . 1.在低溫下適當提高電泳電壓,以增加電沉積量,但需注意避免過高電壓導致其他問題。 2.提高溶劑含量,降低槽液粘度,促進上膜。 3.槽液循環與監測。通過槽液循環系統確保溫度均勻分布。 4.定期監測槽液溫度,使用溫度計或溫度探頭實時監控,并根據需要調整加熱設備。

主站蜘蛛池模板:

国产精品久久

|

精品无码人妻一区二区三区京香郡

|

永久免费无码AV网站在线观看

|

午夜精品久久久久久久99

|

中文乱码字慕人妻熟女人妻

|

男女交配网站

|

亚洲精品乱码久久久久久蜜桃91

|

国产一区精品

|

国产精品欧美一区二区三区苍井空

|

国产自产自拍

|

九色 蝌蚪 熟女

|

午夜视频免费

|

一区在线视频

|

AV资源在线

|

精品无码久久久久久久久果糖心

|

.精品人妻一区二区

|

国产乱伦网站

|

国产精品爆乳奶水无码视频久

|

91精品综合久久久久久五月天

|

精品国产鲁一鲁一区二区红桃影视

|

69精品人人槡人妻人人玩简单

|

麻豆网页|

日韩一级免费毛片

|

亚洲成av人在线观看

|

精品热久久

|

最好看的无码专区_最新的无码专区_最好最新高清无码专区_成人在线观看免费无

|

福利在线播放

|

亚洲区在线

|

www,cn黄色免费网站

|

少妇一级婬片A片无码粉色视频

|

亚洲成av人**亚洲成av**

|

日本一本道无码电影观看网站

|

无码免费淫AV片在线观看

|

www.日日婬.com|

做爰无遮挡三级

|

国产女人18水真多18精品一级做

|

AV三级在线观看

|

国产一区

|

国产一级A片夜天码免费看

亚洲综合网址

|

AV无码在线免费观看

|

午夜福利网

|

主站蜘蛛池模板:

国产精品久久

|

精品无码人妻一区二区三区京香郡

|

永久免费无码AV网站在线观看

|

午夜精品久久久久久久99

|

中文乱码字慕人妻熟女人妻

|

男女交配网站

|

亚洲精品乱码久久久久久蜜桃91

|

国产一区精品

|

国产精品欧美一区二区三区苍井空

|

国产自产自拍

|

九色 蝌蚪 熟女

|

午夜视频免费

|

一区在线视频

|

AV资源在线

|

精品无码久久久久久久久果糖心

|

.精品人妻一区二区

|

国产乱伦网站

|

国产精品爆乳奶水无码视频久

|

91精品综合久久久久久五月天

|

精品国产鲁一鲁一区二区红桃影视

|

69精品人人槡人妻人人玩简单

|

麻豆网页|

日韩一级免费毛片

|

亚洲成av人在线观看

|

精品热久久

|

最好看的无码专区_最新的无码专区_最好最新高清无码专区_成人在线观看免费无

|

福利在线播放

|

亚洲区在线

|

www,cn黄色免费网站

|

少妇一级婬片A片无码粉色视频

|

亚洲成av人**亚洲成av**

|

日本一本道无码电影观看网站

|

无码免费淫AV片在线观看

|

www.日日婬.com|

做爰无遮挡三级

|

国产女人18水真多18精品一级做

|

AV三级在线观看

|

国产一区

|

国产一级A片夜天码免费看

亚洲综合网址

|

AV无码在线免费观看

|

午夜福利网

|